- Nederlands, Belgique / België

- Česky, Česká republika

- Deutsch, Deutschland

- Español, España

- Português, Portugal

- English, Europe

- Français, France

- Italiano, Italia

- Magyar, Magyarország

- Nederlands, Nederland

- Deutsch, Österreich

- Polski, Polska

- Română, România

- Suisse / Schweiz / Svizzera

- Svenska, Sverige

- Suomeksi, Suomi

- Türkçe, Türkiye

- English, United Kingdom

- Slovenská, Slovak

-

Worldwide

Repülőgépipar

Repülőgépipar

A repülőgép által igényelt megoldások gyors, rendkívül precíz minőségellenőrzést igényelnek a pontos összeszerelés érdekében. Nézze meg, hogyan valósítja meg a Mitutoyo.

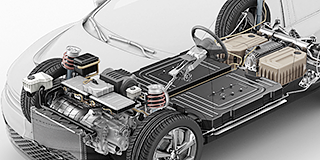

Autóipar

Autóipar

Az autóipar folytatja az innovációt, és a Mitutoyo megoldások fejlett ellenőrzési és szkennelési képességekkel segíti a gyártókat a folyamatos termelés elérésében.

Energiaipar

Energiaipar

A Mitutoyo mérési és elemzési megoldásait úgy tervezték, hogy segítsék az energiaszolgáltatókat a megbízhatóság javításában és a berendezések üzemidejének növelésében.

Gyógyszeripar

Gyógyszeripar

A betegek jólétének védelme érdekében az orvosi alkalmazások kivételes pontosságot igényelnek. Tekintse meg, hogy a Mitutoyo széles körben tesztelt megoldásai hogyan segíthetik ezt elérni.

Általános gépipar

Általános gépipar

Biztosítsa a magas ismételhetőséget és a szigorú minőségellenőrzést a Mitutoyo alakmérési megoldásaival, koordináta mérőgépeivel és precíziós mérőeszközeivel.

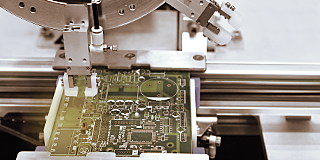

Elektronikaipar

Elektronikaipar

A Mitutoyo érintésmentes és optikai mérési megoldásai mikroszkopikus pontosságot biztosítanak a kisebb és sűrűbb elektronikus alkatrészek számára

Original Equipment Manufacturers (OEM)

Original Equipment Manufacturers (OEM)

A Mitutoyo OEM úgy tudja kezelni a hiányzó szakértelmet vagy erőforrásokat, hogy olyan híres metrológiai berendezéseinket szállítja Önnek, amelyek zökkenőmentesen integrálhatók termékeibe.

Esettanulmányok

Esettanulmányok

Mitutoyo képességeinek bemutatásához nincs is jobb hely, mint lenyűgöző esettanulmány-gyűjteményünk.

- Összes Kézi mérőeszközök és adatátviteli rendszerek

- Adatkezelés

- Mikrométerek

- Furatmérők

- Tolómérők

- Mélységmérők

- Magasságmérők

- Mérőórák és Tapintókaros mérőórák

- Kiegészítő berendezések és egyéb tartozékok

- Kalibráló készülékek

- Mérőhasábok

- Összes Koordináta mérőgépek

- Mérőgépek kis- és közepes méréstartománnyal

- Gyártósorba integrálható mérőgépek (4)

- Mérőgépek nagy méréstartománnyal

- Mérőfejek, Szenzorok és Tapintók

- Styli

- Munkadarabrögzítő rendszer

- Készülékek, Konténerek

- Mérőgép szoftverek

- Összes Képfeldolgozó rendszerek

- Quick Image - manuális 2D képfeldolgozó rendszerek

- Quick Scope manuális / CNC képfeldolgozó rendszerek

- Quick Vision 3D CNC képfeldolgozó rendszerek

- Quick Vision 3D multiszenzoros mérőgépek

- 3D CNC Multisensor Measuring Machines MiSCAN

- 3D CNC mérőgép mikro-geometriai elemek mérésére

- Képfeldolgozó rendszer tartozékok

- Összes Optikai mérőgépek

- Nagyítók

- Mérőmikroszkópok

- Mikroszkóp egységek

- Szemlencsék és objekítvek

- Profilprojektorok

- TAGLENS

- M2 for Measuring Microscopes and Projectors

- Összes Alakvizsgáló berendezések

- Felületi érdességmérők Surftest

- Kontúrmérő berendezések Contracer

- Kombinált érdesség/kontúrmérő berendezések Formtracer

- Köralakmérő berendezések Roundtest

- Form Szoftver

- Összes Keménységmérő berendezések

- Hordozható keménységmérő

- Rockwell, Super-Rockwell, Brinell

- Vickers Hardness HV-Sorozat

- Keménység automatizálás

- Micro-Vickers keménység HM-Sorozat

- Hardness Testing Software

- Reference materials and indenters

- Adatkezelés

- Minőségirányítási rendszerek

- Digimatic adatprocesszor

- Jelkábelek

- Vezeték nélküli kommunikációs rendszer U-WAVE

- Digimatic interfészek

- Tűréseszközök, Időzítők, Kijelzők és Adatgyűjtők

- Mikrométerek

- Digimatic / mechanikus mikrométerek

- Mikrométer tartozékok

- Beépíthető mikrométerek

- Beépíthető mikrométer tartozékok

- Mérőórák és Tapintókaros mérőórák

- ABSOLUTE Digimatic mérőórák

- Analóg mérőórák

- Mérőóra tartozékok

- Szögtapintós mérőórák

- Szögtapintós mérőóra tartozékok

- Vastagságmérők, mélységmérők, rétegvastagség mérők

- Kiegészítő berendezések és egyéb tartozékok

- Mérőóra állványok

- Precíziós satuk

- Alaplapok és gránit síkok

- Szögmérők és szintezők

- Érzékelők, vonalzók, késélek

- Mérőhasábok

- Acél mérőhasáb készletek

- Acél egyedi mérőhasábok

- Kerámia mérőhasáb készletek

- Kerámia egyedi mérőhasábok

- Speciális mérőhasábok

- Mérőhasáb tartozékok

- Négyzet keresztmetszetű mérőhasáb tartozékok

- Mérőgépek kis- és közepes méréstartománnyal

- CRYSTA-APEX S 500,700 és 900-as sorozat

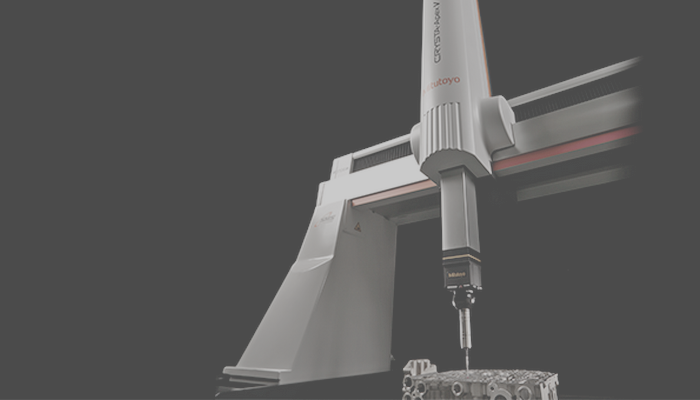

- CRYSTA-Apex V1200, 1600 & 2000 Series

- CRYSTA-Apex EX1200R Series

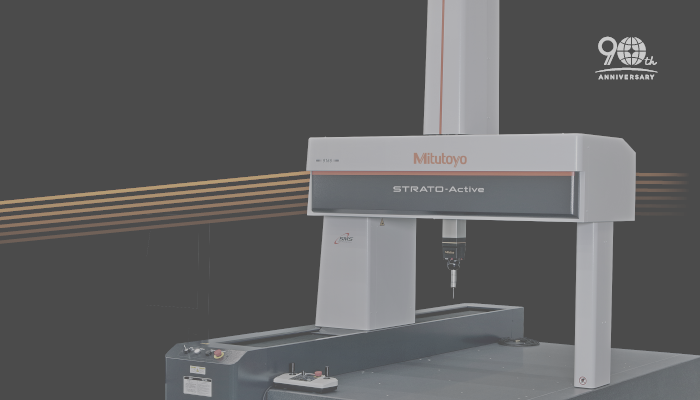

- STRATO-Active Sorozat

- STRATO-APEX 500, 700 és 900-as sorozat

- STARTO-APEX 1600-as sorozat

- LEGEX sorozat (4)

- Mérőfejek, Szenzorok és Tapintók

- SurfaceMeasure

- REVO

- Szkennelő mérőfejek

- Hagyományos tapintós szenzorok

- PH20

- Styli

- Styli Kits

- Straight Styli

- Diamond Coated Styli

- Master Ball

- Machine Tool Styli

- Star Styli

- Styli for Star Styli

- Cylinder Styli

- Disk Styli

- Tip Styli

- Extensions

- Holders

- Adapters

- Joints

- Screws for Cubes

- Tools

- StyliCleaner

- Munkadarabrögzítő rendszer

- CMM Fixturing Kits

- eco-fix pallet receiver system PRS

- FixtureBuilder Software for eco-fix

- FMI Fixturing Kits

- eco-fix and eco-fixplus Extension Sets

- eco-fix and eco-fixplus Components

- Screws and Tools (17) for eco-fix, eco-fixplus

- opti-fix Fixturing Kits for Optical Measurement

- opti-fix Components

- Mérőgép szoftverek

- MiCAT Planner

- MCOSMOS - Moduláris szoftver teljeskörű mérésekre

- MAFIS-Express - Gyors turbinalapát mérő szoftver

- MSURF-S és MSURF-I dedikált vonal lézer szkenner mérés a Mitutoyo Surface Measure sorozathoz.

- Quick Scope manuális / CNC képfeldolgozó rendszerek

- Manuális Quick Scope QS-L sorozat

- Quick Scope szoftver

- Quick Vision 3D CNC képfeldolgozó rendszerek

- Quick Vision ACTIVE

- Quick Vision APEX / HYPER sorozat

- Quick Vision ACCEL sorozat

- Quick Vision ULTRA

- Quick Vision 3D multiszenzoros mérőgépek

- Quick Vision HYBRID Típus 4

- Quick Vision White Light Interferometer

- Mérőmikroszkópok

- TM-500 mérőmikroszkóp B-generáció

- Standard Measuring Microscopes MF Series (13) Manual MF-A/B Models and Motor-Driven Z-axis MF-J Models

- Universal Measuring Microscopes MF-U Series Manual MF-UA/UB/UC/UD Models and Motor-Driven Z-axis MF-UJ/UK Models

- Opcionális fényforrás MF/MF-U D-generáció mérőmikroszkóphoz

- Hyper MF / MF-U mérőmikroszkóp B-generáció

- Vision Unit

- Microscope Cameras

- Szemlencsék és objekítvek

- Véges korrigált ML-sorozatú objektívek

- Objetívek világos mező megfigyelésre FS-sorozat

- Objetívek világos/sötét mező megfigyelésre FS-sorozat

- Objectives for NIR

- Objectives for NIR LCD

- Objectives for NUV

- Objectives for NUV LCD

- Objectives for UV

- Objectives for UV LCD

- Profilprojektorok

- PJ Sorozat

- PV Sorozat

- PH Sorozat

- M2 Software

- Data Processing Unit

- QM-Data 200 adatfeldolgozó egység

- Profilprojektor tartozékok

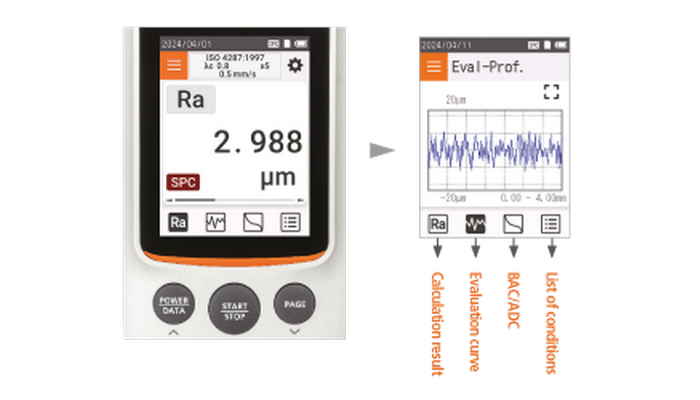

- Felületi érdességmérők Surftest

- Surftest SJ-210

- Surftest SJ-310

- Surftest SJ-410

- Surftest SJ-500

- Surftest SJ-500P

- Surftest SV-2100P

- Formtracer Avant FTA-S3000

- Surftest Extreme SV-3000CNC

- Surftest Extreme SV-M3000CNC

- Kombinált érdesség/kontúrmérő berendezések Formtracer

- Formtracer Avant FTA-D3000 / FTA-D4000 Series

- Formtracer CS-3300

- Formtracer Extreme SV-C4500CNC

- Formtracer Extreme SV-C4500CNC HYBRID Type 1

- Formtracer Extreme CS-5000CNC and CS-H5000CNC

- Hordozható keménységmérő

- Ütés elven alapuló keménységmérés: HARDMATIC HH-411

- Digitális és analóg Durometer: HARDMATIC HH-300

- Rockwell, Super-Rockwell, Brinell

- Rockwell HR-100/200/300/400

- Wizhard Rockwell, Super-Rockwell, Brinell keménységmérő: HR-500 sorozat

- Rockwell Automatic Hardness Testing HR-600

- Keménység automatizálás

- Automatic Micro-Vickers hardness testing systems

- Automatic Vickers hardness testing systems

- Reference materials and indenters

- Hardness reference materials

- Hardness indenters and replacement balls

- Linear Gauges

- ABSOLUTE Digimatic Linear Gauge LGS Series

- Air Drive Unit

- Standard Linear Gauge LGF Series

- Linear Gauge LG100 Series

- Linear Gauge LG200 Series

- Laser Hologauge

- Counters and Display Units

- EJ Counter and Interfaces for Linear Gauges

- EC Counter for Linear Gauges

- EG Counter for Linear Gauges

- EB Counter for Linear Gauges

- EH Counter for Linear Gauges

- EV Counter for Linear Gauges

- Display Unit for EV Counter

- Laser Scan Micrometers

- Laser Scan Micrometer Measuring Unit and Display Unit Package

- Laser Scan Micrometer Measuring Unit

- Laser Scan Micrometer

- Laser Scan Micrometer Display Unit

- Laser Scan Micrometer Optional Accessories

- DRO Linear Scales and Counters

- DRO Linear Scales AT103

- DRO Linear Scales AT103 - High Accuracy

- DRO Linear Scales AT113

- DRO Linear Scales AT113 - High Accuracy

- DRO Linear Scales AT116

- DRO ABS Linear Scales AT715

- Universal DRO KA-200 Counter

- NC Linear Scales

- NC Linear Scales ST36

- NC Linear Scales ST46-EZA

- NC Linear Scales ABS ST700

- NC Linear Scales ABS ST1300

- NC Linear Scales AT211

- NC Linear Scales ABS AT1100

- NC Linear Scales ABS AT1300

- Scale Units

- Horizontal ABSOLUTE Scale Coolant Proof IP66

- Horizontal ABSOLUTE Scale Standard

- Horizontal ABSOLUTE Scale Measurement Direction Switching

- Horizontal ABSOLUTE Scale Diameter Function

- Vertical ABSOLUTE Scale Standard

- Vertical ABSOLUTE Scale Measurement Direction Switching

- Vertical ABSOLUTE Scale Diameter Function

Kalibrálás

Kalibrálás

Kalibrálja mérőeszközeit egy megbízható laboratóriumban

Helyszíni szolgáltatások

Helyszíni szolgáltatások

Kedvenc mérő- és vizsgálógépeinek helyszíni szervize

Mérési szolgáltatások

Mérési szolgáltatások

Mérje meg munkadarabjait és alkatrészeit bárhol Európában

Javítás és Pótalkatrészek

Javítás és Pótalkatrészek

Alkatrészek és javítások Mitutoyo készülékekhez

Termékbemutatók

Termékbemutatók

Online vagy offline, vegyen részt termékbemutatón még ma

Mitutoyo Japan ügyfélkezelés

Mitutoyo Japan ügyfélkezelés

Az Európában működő japán cégek első állomása.

Koordináta mérőgép tanfolyamok

Koordináta mérőgép tanfolyamok

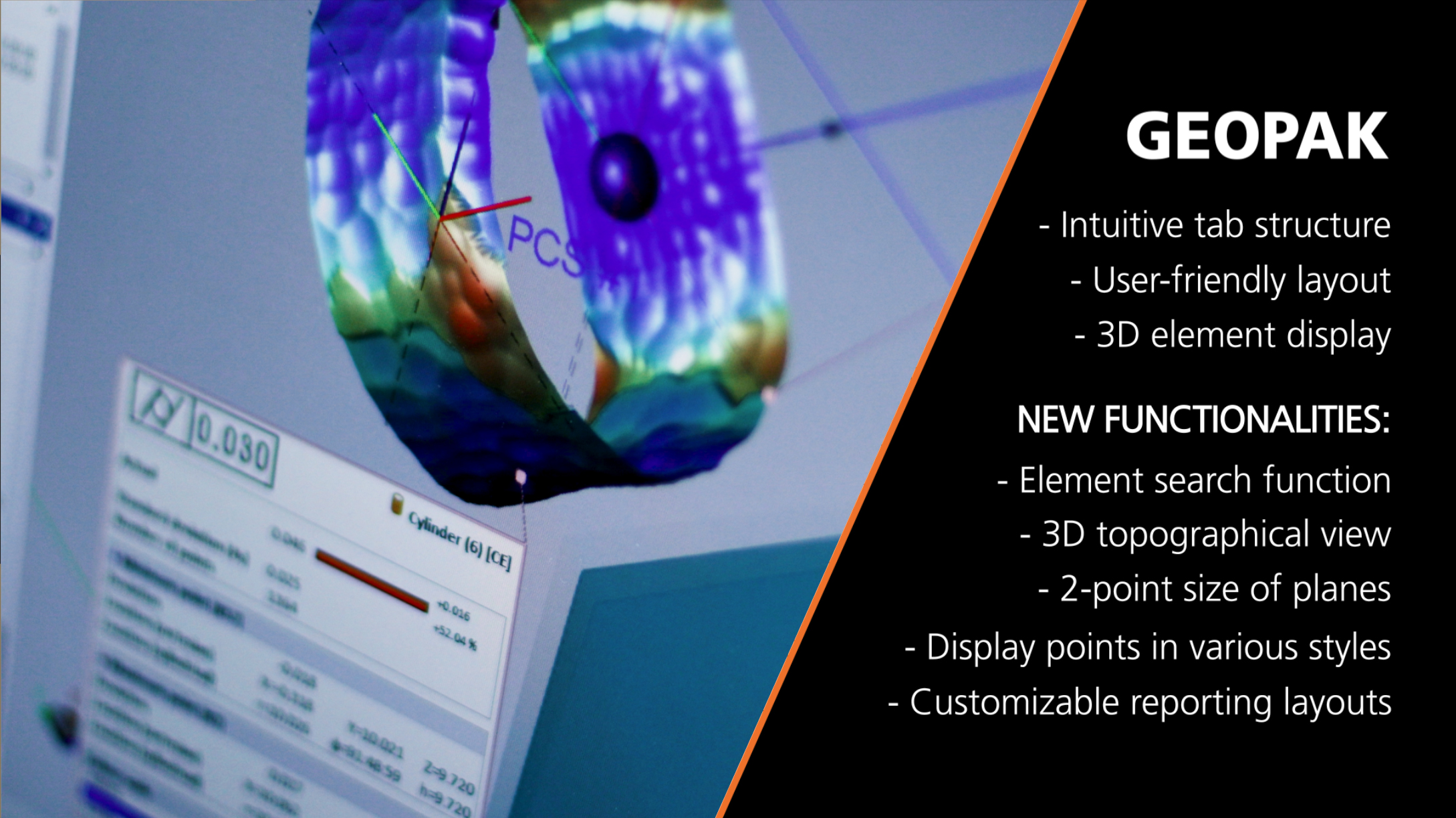

MCOSMOS 3D koordinátamérőgépek szoftvercsomagja

QV3DCAD a digitális képfeldolgozó rendszerek szoftvercsomagja

Alakvizsgáló berendezések tanfolyamok

Alakvizsgáló berendezések tanfolyamok

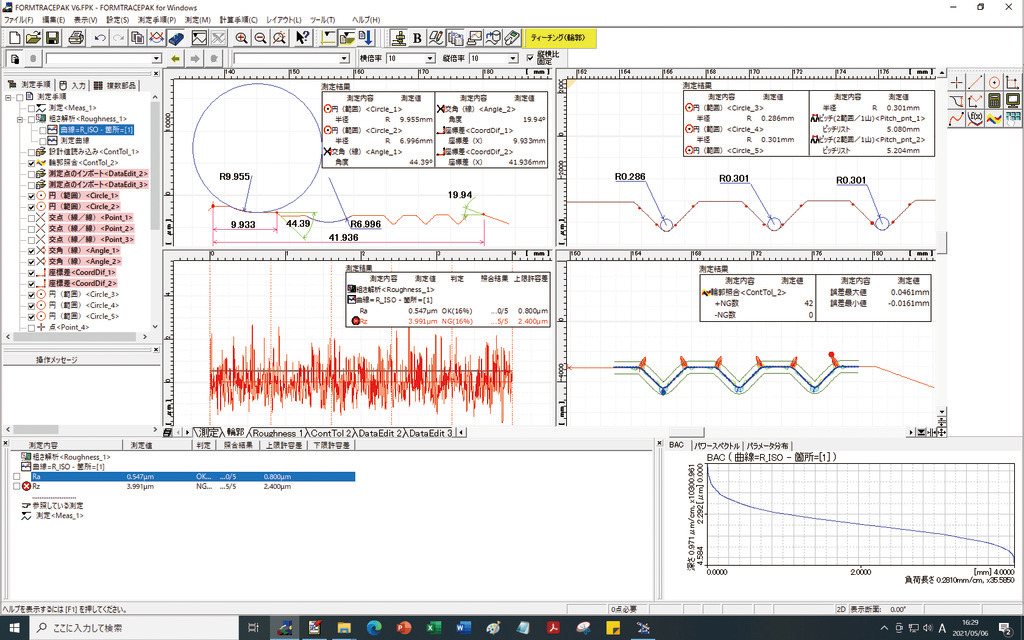

FORMTRACEPAK a kontúr- és érdességmérők szoftvercsomagja

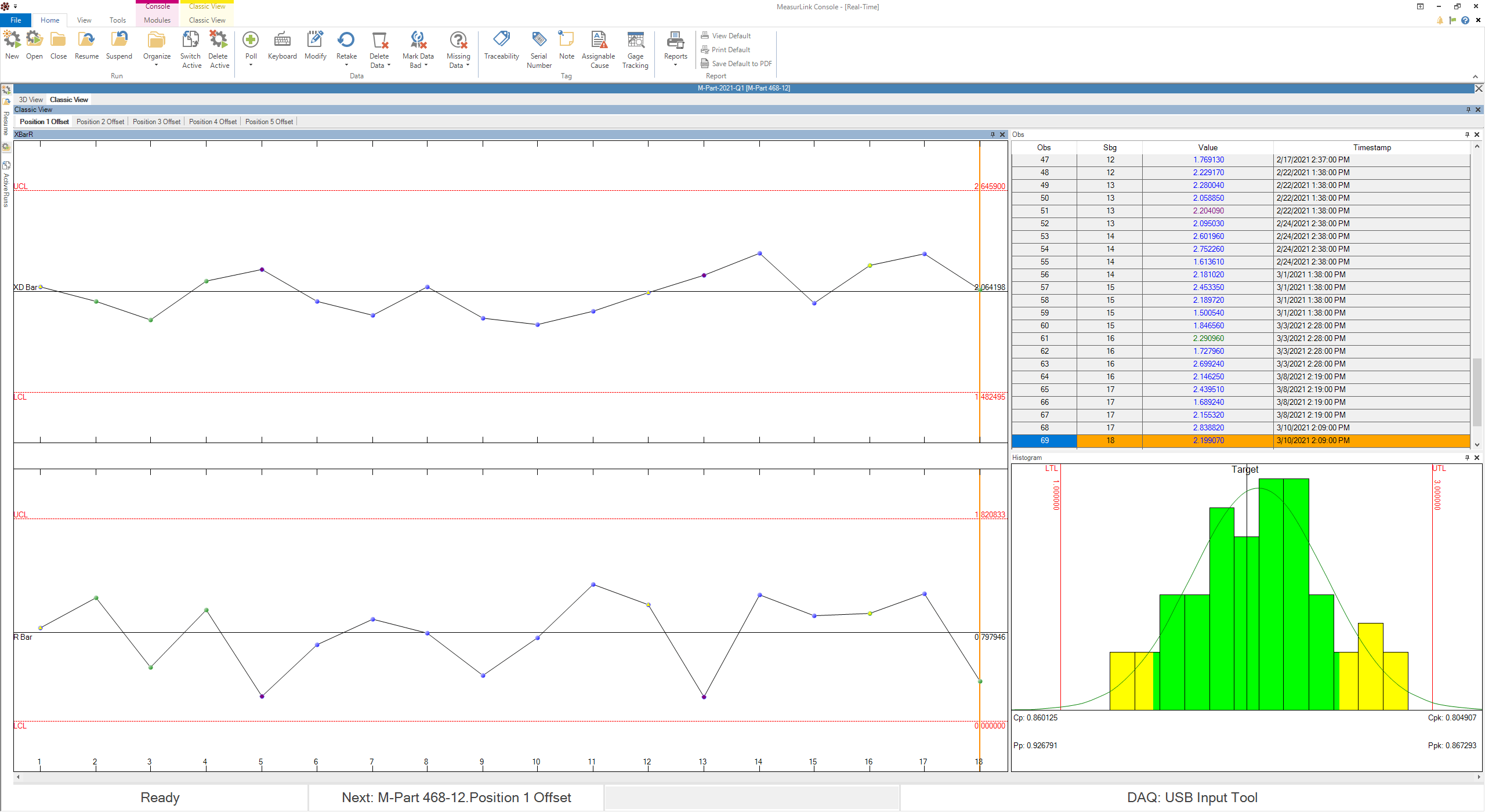

MeasurLink SPC tanfolyamok

MeasurLink SPC tanfolyamok

MeasurLink teljeskörű SPC szoftvercsomag

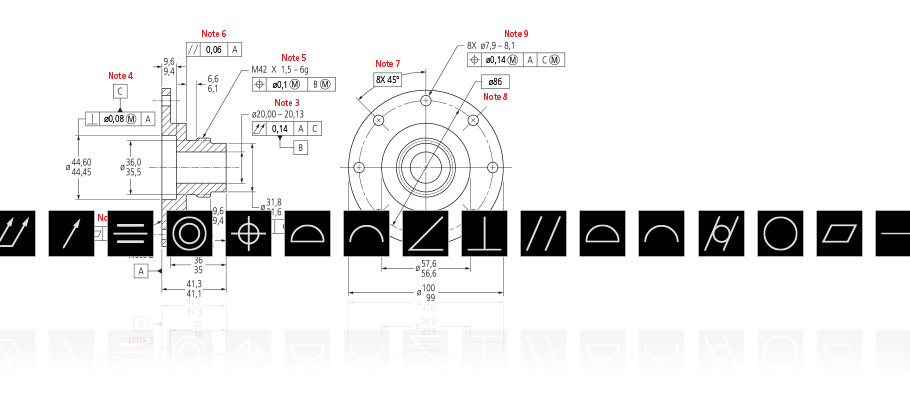

Szemináriumok és workshopok a metrológia alapjairól

Szemináriumok és workshopok a metrológia alapjairól

GD&T az alapoktól a professzionális szintig

További terméktréningek

További terméktréningek

Kézimérőeszköz kezelői oktatások és oktatóanyagok

Gyártásautomatizálási megoldások

Gyártásautomatizálási megoldások

Varázsolja gyárát intelligens gyárrá a Mitutoyo segítségével

Mitutoyo rendszer integrátorok

Mitutoyo rendszer integrátorok

A mérőeszközök integrálása a meglévő folyamatokba egyszerűvé vált

Egyedi termékek

Egyedi termékek

Egyedi termékek egyedi alkalmazásokhoz

Mitutoyo Corporation Japan

Mitutoyo Corporation Japan

A világ legnagyobb metrológiai vállalata

Mitutoyo Hungária Kft

Mitutoyo Hungária Kft

Vezetőség küldetése

Mitutoyo Hungária csapata

Mitutoyo Hungária csapata

Elérhetőségeink

Termék prospektusok

Termék prospektusok

Tekintse meg és töltse le katalógusunkat, termékprospektusainkat és egyebeket.

Szoftverek, frissítések

Szoftverek, frissítések

Válassza a kényelmes megoldást, és spóroljon a legújabb frissítésekkel!

Megfelelőségi nyilatkozatok

Megfelelőségi nyilatkozatok

Itt letöltheti az EU és az Egyesült Királyság teljes verzióját.

Háttérképek

Háttérképek

Töltse le ingyen a hivatalos Mitutoyo háttérképeket.

Mitutoyo márka kommunikációs anyagok

Mitutoyo márka kommunikációs anyagok

Erőforrások a Mitutoyo munkatársai és külső beszállítók számára.

Online katalógus

Online katalógus

Tekintse meg széles termékkínálatunkat online katalógusunkban!

Online Catalog

Online Catalog

View our extensive product range in our online catalog!

- Iparágak

-

Termékek

- Vissza Termékek

- Termékek

-

Kézi mérőeszközök és adatátviteli rendszerek

- Vissza Kézi mérőeszközök és adatátviteli rendszerek Összes Kézi mérőeszközök és adatátviteli rendszerek

- Adatkezelés

- Mikrométerek

- Furatmérők

- Tolómérők

- Mélységmérők

- Magasságmérők

- Mérőórák és Tapintókaros mérőórák

-

Kiegészítő berendezések és egyéb tartozékok

- Vissza Kiegészítő berendezések és egyéb tartozékok Kiegészítő berendezések és egyéb tartozékok

-

Mérőóra állványok

-

Precíziós satuk

-

Alaplapok és gránit síkok

-

Szögmérők és szintezők

-

Érzékelők, vonalzók, késélek

-

Kalibráló készülékek

- Vissza Kalibráló készülékek Kalibráló készülékek

-

Height Master

-

Check Masterek

-

Kalibráló eszközök

- Mérőhasábok

-

Koordináta mérőgépek

- Vissza Koordináta mérőgépek Összes Koordináta mérőgépek

-

Mérőgépek kis- és közepes méréstartománnyal

- Vissza Mérőgépek kis- és közepes méréstartománnyal Mérőgépek kis- és közepes méréstartománnyal

- CRYSTA-APEX S 500,700 és 900-as sorozat

- CRYSTA-Apex V1200, 1600 & 2000 Series

- CRYSTA-Apex EX1200R Series

- STRATO-Active Sorozat

- STRATO-APEX 500, 700 és 900-as sorozat

- STARTO-APEX 1600-as sorozat

- LEGEX sorozat (4)

-

Gyártósorba integrálható mérőgépek (4)

- Vissza Gyártósorba integrálható mérőgépek (4) Gyártósorba integrálható mérőgépek (4)

- MACH KO-GA-ME sorozat

- MiSTAR 555

- MACH 3A 653

- MACH V 9106

-

Mérőgépek nagy méréstartománnyal

- Vissza Mérőgépek nagy méréstartománnyal Mérőgépek nagy méréstartománnyal

- CARB-Strato / CARB-Apex sorozat

-

Mérőfejek, Szenzorok és Tapintók

- Vissza Mérőfejek, Szenzorok és Tapintók Mérőfejek, Szenzorok és Tapintók

- SurfaceMeasure

- REVO

- Szkennelő mérőfejek

- Hagyományos tapintós szenzorok

- PH20

- Styli

-

Munkadarabrögzítő rendszer

- Vissza Munkadarabrögzítő rendszer Munkadarabrögzítő rendszer

-

CMM Fixturing Kits

- eco-fix pallet receiver system PRS

- FixtureBuilder Software for eco-fix

- FMI Fixturing Kits

- eco-fix and eco-fixplus Extension Sets

-

eco-fix and eco-fixplus Components

- Screws and Tools (17) for eco-fix, eco-fixplus

- opti-fix Fixturing Kits for Optical Measurement

-

opti-fix Components

-

Készülékek, Konténerek

- Vissza Készülékek, Konténerek Készülékek, Konténerek

- Mérőgép védőkabinok

- Mérőgép szoftverek

-

Képfeldolgozó rendszerek

- Vissza Képfeldolgozó rendszerek Összes Képfeldolgozó rendszerek

-

Quick Image - manuális 2D képfeldolgozó rendszerek

- Vissza Quick Image - manuális 2D képfeldolgozó rendszerek Quick Image - manuális 2D képfeldolgozó rendszerek

- Quick Image

- Quick Image szoftver

-

Quick Scope manuális / CNC képfeldolgozó rendszerek

- Vissza Quick Scope manuális / CNC képfeldolgozó rendszerek Quick Scope manuális / CNC képfeldolgozó rendszerek

- Manuális Quick Scope QS-L sorozat

- Quick Scope szoftver

-

Quick Vision 3D CNC képfeldolgozó rendszerek

- Vissza Quick Vision 3D CNC képfeldolgozó rendszerek Quick Vision 3D CNC képfeldolgozó rendszerek

- Quick Vision ACTIVE

- Quick Vision APEX / HYPER sorozat

- Quick Vision ACCEL sorozat

- Quick Vision ULTRA

-

Quick Vision 3D multiszenzoros mérőgépek

- Vissza Quick Vision 3D multiszenzoros mérőgépek Quick Vision 3D multiszenzoros mérőgépek

- Quick Vision HYBRID Típus 4

- Quick Vision White Light Interferometer

-

3D CNC Multisensor Measuring Machines MiSCAN

- Vissza 3D CNC Multisensor Measuring Machines MiSCAN 3D CNC Multisensor Measuring Machines MiSCAN

- MiSCAN APEX 404

- MiSCAN HYPER 302

- MiSCAN HYPER 404

-

3D CNC mérőgép mikro-geometriai elemek mérésére

- Vissza 3D CNC mérőgép mikro-geometriai elemek mérésére 3D CNC mérőgép mikro-geometriai elemek mérésére

- UMAP rendszer

- UMAP Software

-

Képfeldolgozó rendszer tartozékok

- Vissza Képfeldolgozó rendszer tartozékok Képfeldolgozó rendszer tartozékok

-

Objektívek és kalibráló lapok

- QV Index

-

Optikai mérőgépek

- Vissza Optikai mérőgépek Összes Optikai mérőgépek

- Nagyítók

-

Mérőmikroszkópok

- Vissza Mérőmikroszkópok Mérőmikroszkópok

-

TM-500 mérőmikroszkóp B-generáció

-

Standard Measuring Microscopes MF Series (13) Manual MF-A/B Models and Motor-Driven Z-axis MF-J Models

-

Universal Measuring Microscopes MF-U Series Manual MF-UA/UB/UC/UD Models and Motor-Driven Z-axis MF-UJ/UK Models

- Opcionális fényforrás MF/MF-U D-generáció mérőmikroszkóphoz

- Hyper MF / MF-U mérőmikroszkóp B-generáció

-

Vision Unit

- Microscope Cameras

-

Mikroszkóp egységek

- Vissza Mikroszkóp egységek Mikroszkóp egységek

- FS-70 mikroszkóp egység

-

VMU videómikroszkóp egység

-

Szemlencsék és objekítvek

- Vissza Szemlencsék és objekítvek Szemlencsék és objekítvek

- Véges korrigált ML-sorozatú objektívek

-

Objetívek világos mező megfigyelésre FS-sorozat

- Objetívek világos/sötét mező megfigyelésre FS-sorozat

-

Objectives for NIR

- Objectives for NIR LCD

- Objectives for NUV

- Objectives for NUV LCD

- Objectives for UV

- Objectives for UV LCD

- Profilprojektorok

- TAGLENS

- M2 for Measuring Microscopes and Projectors

-

Alakvizsgáló berendezések

- Vissza Alakvizsgáló berendezések Összes Alakvizsgáló berendezések

- Felületi érdességmérők Surftest

-

Kontúrmérő berendezések Contracer

- Vissza Kontúrmérő berendezések Contracer Kontúrmérő berendezések Contracer

- Contracer CV-2100

-

Formtracer Avant FTA-C3000 and FTA-C4000

-

Kombinált érdesség/kontúrmérő berendezések Formtracer

- Vissza Kombinált érdesség/kontúrmérő berendezések Formtracer Kombinált érdesség/kontúrmérő berendezések Formtracer

-

Formtracer Avant FTA-D3000 / FTA-D4000 Series

- Formtracer CS-3300

- Formtracer Extreme SV-C4500CNC

- Formtracer Extreme SV-C4500CNC HYBRID Type 1

- Formtracer Extreme CS-5000CNC and CS-H5000CNC

-

Köralakmérő berendezések Roundtest

- Vissza Köralakmérő berendezések Roundtest Köralakmérő berendezések Roundtest

-

Roundtest

- Roundtracer Extreme

- Roundtracer FLASH

-

Form Szoftver

- Vissza Form Szoftver Form Szoftver

-

Formtracepak

-

Roundpak

-

Keménységmérő berendezések

- Vissza Keménységmérő berendezések Összes Keménységmérő berendezések

- Hordozható keménységmérő

- Rockwell, Super-Rockwell, Brinell

-

Vickers Hardness HV-Sorozat

- Vissza Vickers Hardness HV-Sorozat Vickers Hardness HV-Sorozat

- Vickers Keménységmérő HV-110/120

- Keménység automatizálás

-

Micro-Vickers keménység HM-Sorozat

- Vissza Micro-Vickers keménység HM-Sorozat Micro-Vickers keménység HM-Sorozat

- Mikro-Vickers keménységmérő: HM-210/220

-

Hardness Testing Software

- Vissza Hardness Testing Software Hardness Testing Software

- AVPAK

-

Reference materials and indenters

- Vissza Reference materials and indenters Reference materials and indenters

-

Hardness reference materials

-

Hardness indenters and replacement balls

- Elmozdulás mérők

-

Lineáris útmérők és tartozékok

- Vissza Lineáris útmérők és tartozékok Összes Lineáris útmérők és tartozékok

- DRO Linear Scales and Counters

- NC Linear Scales

-

Scale Units

- Vissza Scale Units Scale Units

- Horizontal ABSOLUTE Scale Coolant Proof IP66

- Horizontal ABSOLUTE Scale Standard

- Horizontal ABSOLUTE Scale Measurement Direction Switching

- Horizontal ABSOLUTE Scale Diameter Function

- Vertical ABSOLUTE Scale Standard

- Vertical ABSOLUTE Scale Measurement Direction Switching

- Vertical ABSOLUTE Scale Diameter Function

-

Újdonságok

- Vissza Újdonságok

- Újdonságok

-

QuantuMike

- Vissza QuantuMike

- QuantuMike

- SJ-220

- MeasurLink 10

- STRATO ACTIVE

- Crysta Apex V

- MCOSMOS 5

- Szolgáltatások

- Képzéseink

-

Megoldások*

- Vissza Megoldások*

- Megoldások*

- Gyártásautomatizálási megoldások

- Mitutoyo rendszer integrátorok

-

Okos gyár (Smart Factory) megoldások

- Vissza Okos gyár (Smart Factory) megoldások

- Okos gyár (Smart Factory) megoldások

- Egyedi termékek

- Rólunk

- Hírek

- Letöltések

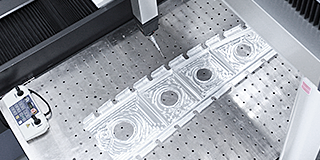

Mérési teljesítményének jelentős növekedését érte el a sajtolt és préselt hajlított alkatrészek, valamint fémből és műanyagból készült szerelvények gyártója azzal, hogy a japán prémium mérőműszer-gyártó Mitutoyo leányvállalata, a KOMEG kifinomult automatizálási megoldásába fektetett be.

Szöveg és képek: Thomas Mendle, Mitutoyo Europe GmbH

Automatizált mérési megoldás: Az üresjárati idő akár 80 százalékkal is csökkenthető

Buchen im Odenwald, Németország, 2019. február. A németországi Buchen im Odenwaldból származó, családi tulajdonban lévő SCHEUERMANN + HEILIG GmbH drasztikusan felgyorsított és fokozott minőségellenőrzésre most lehetőség nyílik. A Németországban és Brazíliában tevékenykedő fém- és műanyagalakítási megoldások specialistája sajtolt és préselt-hajlított alkatrészek, műszaki rugók és komplett hibrid szerelvények fejlesztésére és sorozatgyártására összpontosított. A SCHEUERMANN + HEILIG termékeivel az orvostechnika, az autóipar, az elektrotechnika és az intelligens megoldások, valamint a környezet- és épülettechnika területéről látja el a főbb ügyfeleket. A gyártó, hogy lépést tudjon tartani a termékeivel szemben támasztott növekvő igényekkel és vásárlói egyre növekvő igényeivel, úgy döntött, hogy befektet a mérési technológiájába, és ezzel még magasabb szintre emeli minőségellenőrzését. Ezen felül a menedzsment célja a mérési teljesítmény növelése további személyi költségek nélkül.

A fém- és műanyagszakértők évtizedek óta támaszkodnak a japán hosszmérő-technológiát gyártó Mitutoyo mérőműszereire minőségükben, pontosságukban és hosszú élettartamukban. A SCHEUERMANN + HEILIG a számtalan kézi mérőműszeren kívül, mint például tolómérők, mikrométerek, mérőórák és furatmérők, a japán gyártó nagyméretű mérőműszereit is használja. Ezek közé tartozik például számos profilvetítő és két Crysta-Apex S 574 és 776 koordináta mérőgép.

A pozitív tapasztalatok alapján egyértelmű volt a döntés a Mitutoyo mérési megoldás mellett. A megrendelést a Mitutoyo KOMEG leányvállalata kapta a németországi Saar-vidéki Völklingenből, amely ügyfélspecifikus mérési megoldások fejlesztésére, tervezésére és telepítésére szakosodott.

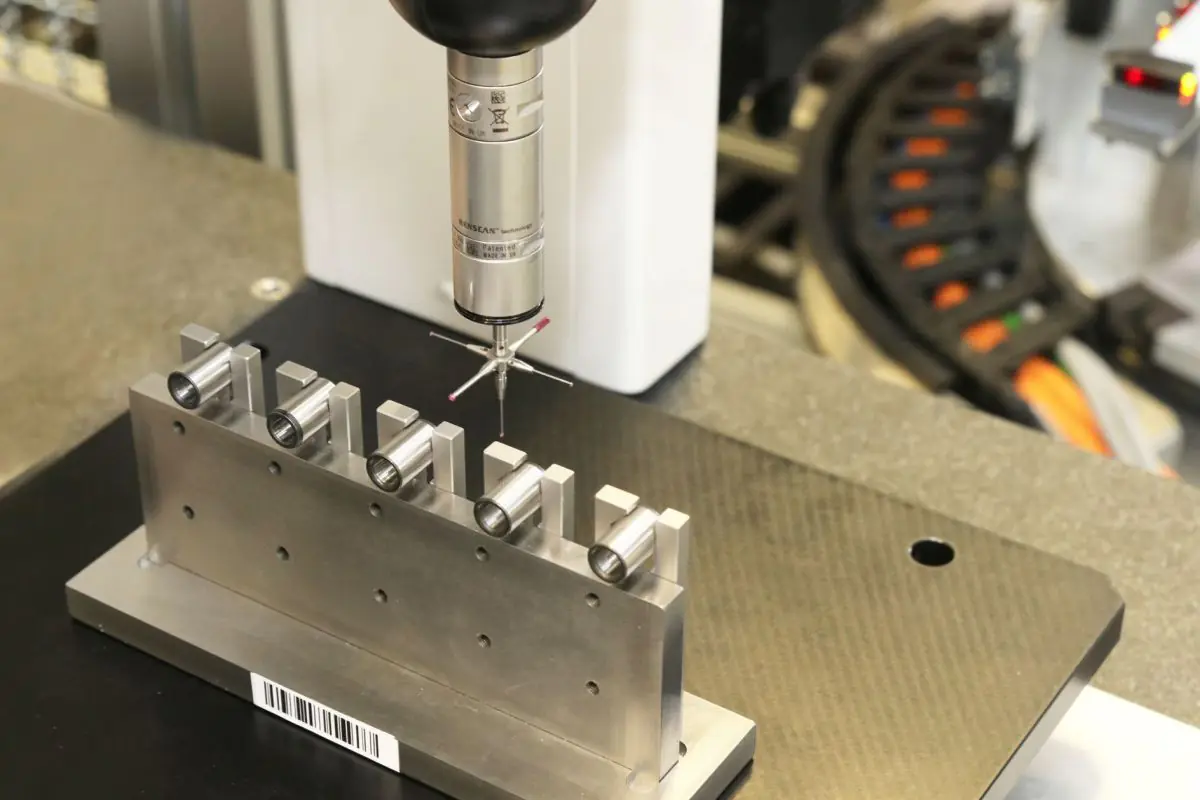

A Mitutoyo Crysta-Apex S 574 CNC koordináta mérőgép (X x Y x Z) 500 x 700 x 400 milliméteres mérési tartománnyal és érintéskioldós mérőfejjel már ideálisnak bizonyult a vizsgálandó alkatrészekhez. A 16-26 fokos integrált hőmérséklet-kompenzációs funkciónak, a rezgéscsillapításnak és a nagy haladási sebességnek köszönhetően a Crysta-Apex S gyártási környezetekben való használatra van predesztinálva. A mindössze 1,7+3L/1000 µm (18-22 fok) mérési bizonytalanság rendkívül precíz eredményeket garantál.

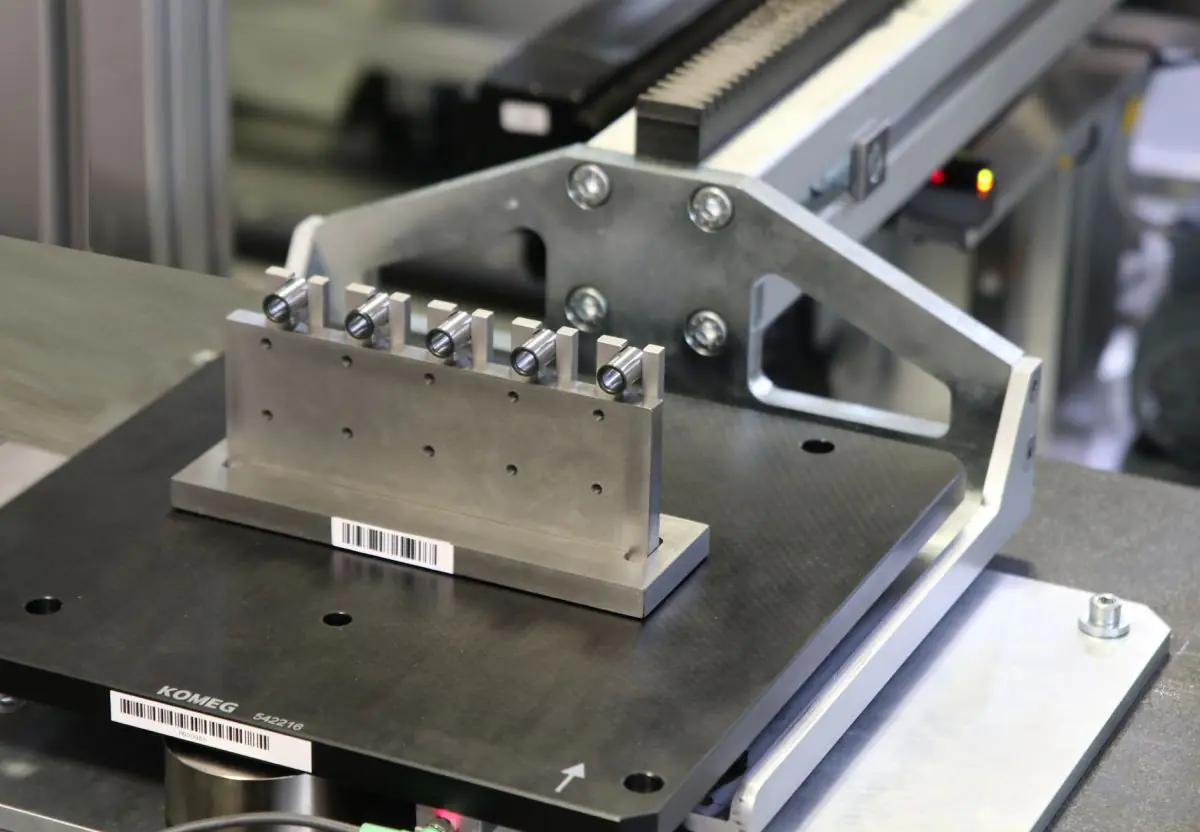

Következésképpen a KOMEG koncepciója két „574-est” tartalmazott, amelyek mindegyike két szondacserélő állvánnyal van felszerelve, amelyeket felváltva robotok töltenek be. Az egyedi megoldás egy polcrendszert is tartalmaz, amelyben akár 50 raklap is tárolható befogóeszközökkel és munkadarabokkal az ellenőrzésig.

A különböző típusú és méretű munkadarabokat a mérőcellában ellenőrzik. "Méretük körülbelül 5 millimétertől nagyjából egy italos doboz méretéig terjed" - mondja Patrick-Peter Gauer, a KOMEG projektmenedzsere.

"A koordináta mérőgépek kézi betöltéséhez képest az automatizálási megoldás sok időt és erőfeszítést takarít meg. A CMM-ek üresjárati ideje önmagában akár 80 százalékkal is csökkent" - magyarázza Gauer.

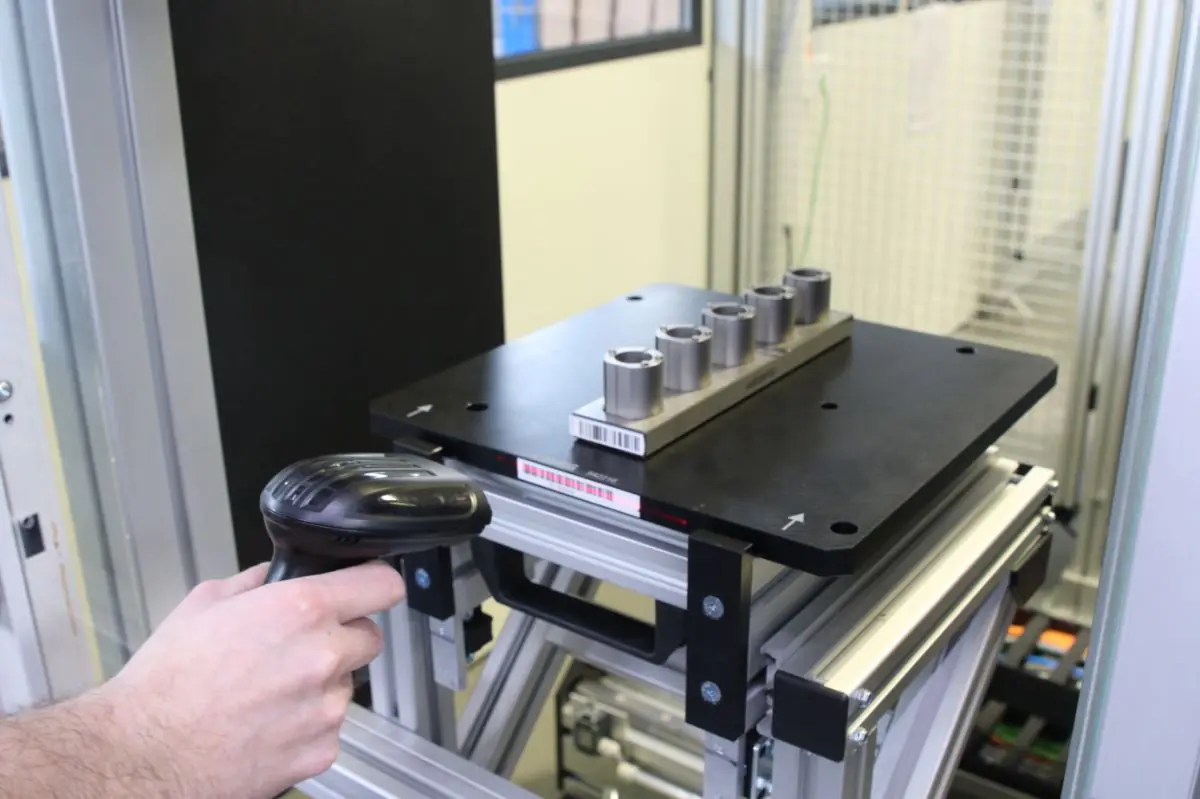

Az üzem minden gyártógépéről termékspecifikus időközönként mintát vesznek és mérnek. A kezelő a mintát egy raklapra helyezi egy speciálisan az adott munkadarabhoz gyártott szorítószerkezettel.

Mind a szorítószerkezet, mind a raklap vonalkóddal van ellátva. A vonalkódok beolvasásával a raklap és a befogó eszköz "összeházasítható", szükség esetén a mérési folyamat után ismét szétválasztható.

A rendszer központi számítógépére személyre szabott adatchippel vagy jelszóval történő bejelentkezést követően a kezelő leolvassa a rendelési kártyára nyomtatott vonalkódot, a raklapot a cella I/O állomására helyezi és a rendelést szkenneléssel rögzíti a rendszerben. a raklap vonalkódja. A robot a raklapot a cellában található 50 állványpozíció egyikére szállítja, és a két koordináta mérőgépet felváltva táplálja a sorrendben továbbhaladó rendelésekkel.

Egy harmadik féltől származó szoftver, amelyet kifejezetten ehhez a KOMEG mérési megoldáshoz igazítottak, minden mérési folyamatot vezérel. A program az új rendeléseket a ciklus végén rangsorolja. Egy nagy, jól látható képernyőn leolvasható a mérési sorrend a kezelő neve, valamint a tétel- és alkatrészszám alapján. A képernyőn megjelenő szín jelzi, hogy melyik mérési feladat fejeződött be (zöld), melyik van folyamatban (sárga), és melyek vannak még a sorban (fehér).

A szoftver lehetővé teszi szabályok felállítását is. Például bizonyos munkadarabokat általában előszeretettel lehet feldolgozni, vagy bizonyos gépektől vagy alkalmazottaktól származó rendeléseket alapértelmezés szerint felfelé lehet mozgatni a hurokban. Ezenkívül a kezelő (jogosultságtól függően) manuálisan is áthelyezhet egy újonnan bevitt feladatot a sorba, ha gyors mérésre van szükség.

A befogókészülék vonalkódjának leolvasása a koordinátamérő gép megfelelő alkatrészprogramját rendeli hozzá a munkához. Ez automatikusan végrehajtódik, miután a robot a raklapot a CMM gránitlapjára szerelt raklaptartóra rakta.

A mérés befejezése után a kezelő választhat, hogy a munkadarabot az I/O állomásra küldi, vagy megismétli a mérést. Lehetőség van mérési jegyzőkönyv nyomtatására és az adatok tárolására és kiértékelésére is a CAQ rendszerben.

Ennek ellenére a KOMEG egyedi megoldása nemcsak drasztikusan felgyorsítja és leegyszerűsíti a SCHEUERMANN + HEILIG minőségellenőrzését, hanem további előnyöket is kínál. A mérőrendszer egy éjszakán át tud működni, és így feldolgozza a napközben felhalmozott mérési megbízásokat. A két Crysta-Apex S gép ezután minden további kezelői beavatkozás nélkül teljesítheti minősítési ciklusát.

A trendalapító mérőrendszert más iparágakban is fel lehetne használni különféle konfigurációkban” – mondja magabiztosan Patrick-Peter Gauer, „mivel a hatékony minőségbiztosítás egyre fontosabbá válik minden ágazatban”.